- 技术文章

铁路罐车内部清洗方法、清洗效果对比

2024-09-12 16:47:08 来源:3499cc拉斯维加斯入口

目前国内槽罐车清洗主要采用传统的蒸汽蒸熏法进行清洗,该工艺流程为抽残液、水冲洗、高温蒸煮、冷风置换、人工下罐清洗、热风干燥,这种方法在清洗过程中:敞口蒸罐数小时一般2-4小时,重油污4小时以上,再由人工进入罐体内刷洗,这种清洗方法存在以下弊端: 1、空气污染大:蒸罐后的废气直接排放到空气中;

2、废水废气排量大:清洗一台G10槽罐车,需要消耗水750kg、蒸汽450kg左右;

3、清洗效率低(普通油污需要数小时,重油污需要8-10小时);

4、能耗高(清洗一台G10槽罐车,需用电35kW、仪表风10m3)

5、安全风险大:操作复杂、需要人工入罐清洗,安全保障较低。

二、铁路罐车内部自动清洗方法及优势

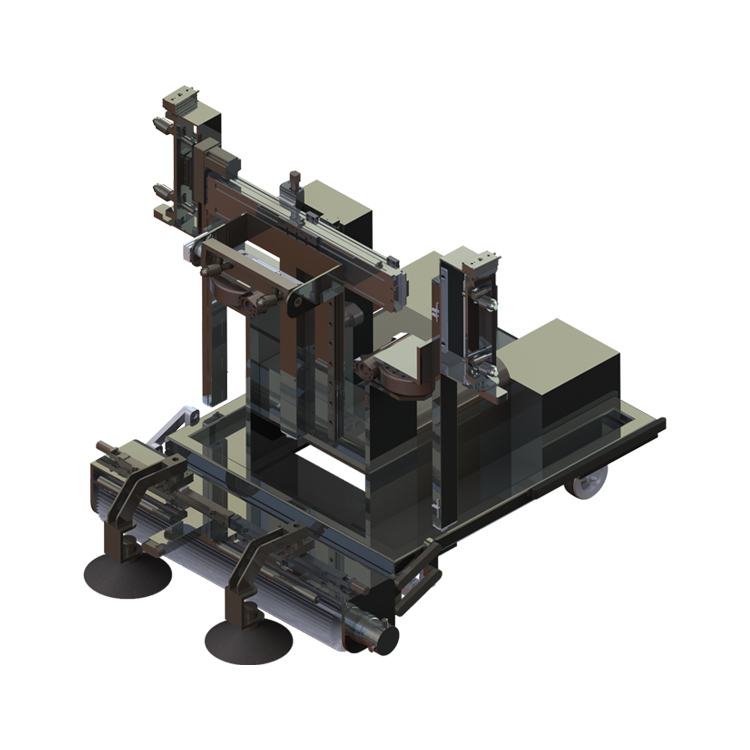

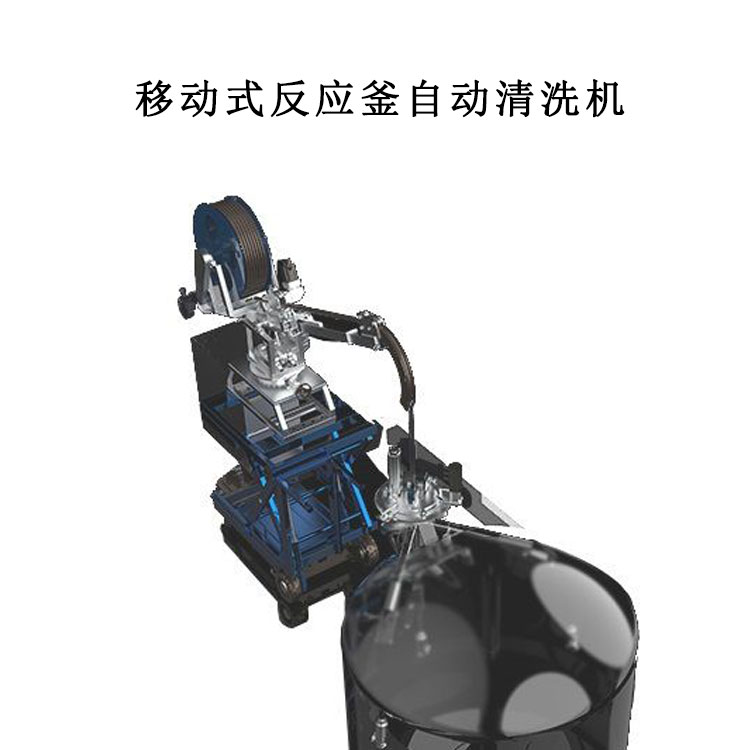

3499cc拉斯维加斯入口是针对上述问题提供一种槽罐车自动化清洗系统,其主要由高压水清洗系统、烘干系统、真空抽排系统、废水处理系统组成,能够实现自动化清洗、烘干罐车,无需人工入罐,减轻操作者的劳动强度、保障操作者的身心健康、提高罐车清洗质量、效率、安全等问题。

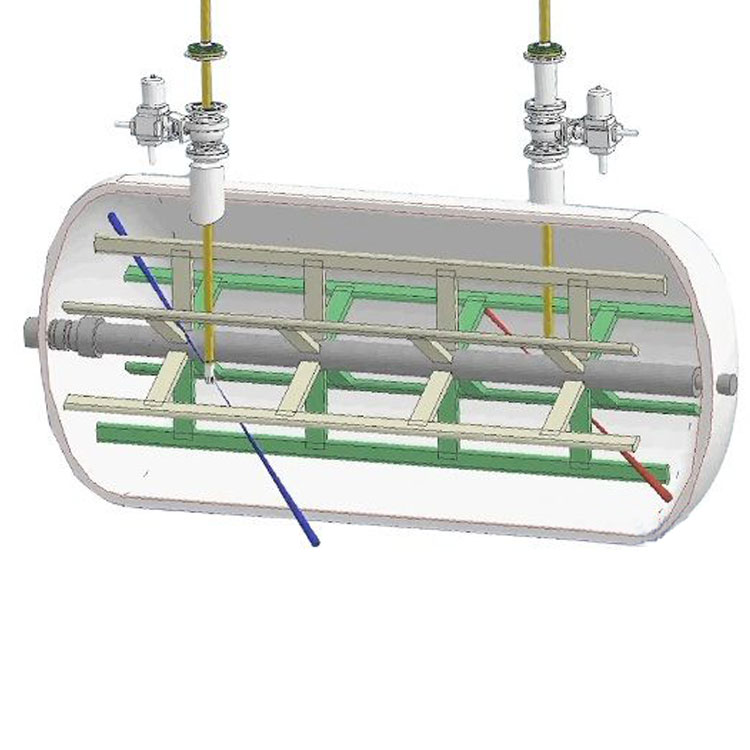

3499cc拉斯维加斯入口高压水罐车自动化清洗系统采用超高压3D三维容器清洗器,可以实现封闭容器的全方位扫描清洗,运行多个周期后,罐内清洗没有死角。再配以“升降开合”机构,可以近距离完成罐内高压清洗,罐内疏松锈蚀全部可以清理掉,紧密层的锈蚀也可以清理掉96%以上,清洗后的罐至少5~10天不返锈。 清洗的同时真空抽排系统将废水回收,并对废水进行处理,烘干系统快速对内部进行烘干,使得罐车内部呈现干燥结清的状态,如客户有需求可采用机器人入罐进行检测,全程无需人工入罐,保障罐车内部清洗的质量、效率及安全性。

1、对大气无污染

由于其无须用到蒸汽操作,因此,空气中不会出现随着蒸汽一起挥发出来残留在罐车内的物料,并且污水厂所处理的残留在罐车内的物料,是由高压水所冲洗下来的,因此能够为工人提供更好的作业环境。

2、高效洗罐

采用高压水自动清洗方式,普洗一台车大约要花费40 min,特洗则要70 min左右,相比原有的人工清洗,效率大大提升。 3、节能降耗

高压水铁路罐车自动化清洗系统清洗一台车大约耗水4 ~ 6 t,耗电140 kw/h,相比原有的蒸汽洗罐工艺,节能90%以上。

4、安全有保障

整套系统,操作简单,自动化程度高,全程无需人工入罐清洗,仅需人工辅助即可完成抽残→清洗→抽排→烘干→检测等作业。

新发布

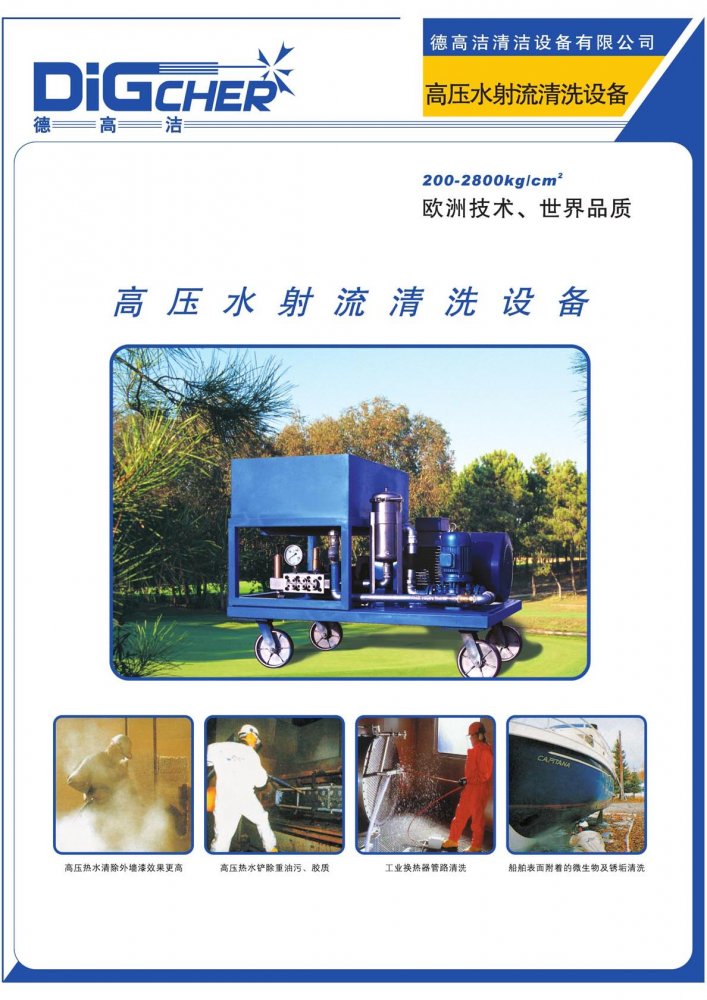

欢迎光临北京3499cc拉斯维加斯入口清洁设备有限公司!!