- 技术文章

焦化厂铁路罐车清洗用途及常见清洗方法分析

2023-12-05 14:46:34 来源:3499cc拉斯维加斯入口

罐车清洗后的用途的不同,罐车清洗的要求也是不同,根据罐车洗刷后的去向分为检修洗和商务洗。检修洗是洗罐后实施车辆及其部件检修的洗罐作业。这部分罐车清洗要求较高,需对罐车内外做全面清洗,对于罐内清洗,排除罐内外残余化学物品,并排除爆燃和腐蚀的可能性,使罐车检修时不因货品残余的有毒有害物质对检修工作及检修人员构成伤害。商务洗主要是为了满足重新灌装或换装的要求,洗罐的目的是为确保化产品质量,为下一次化产品的运输准备。 一、蒸汽蒸煮清洗

焦化厂罐车清洗采用高温蒸气蒸洗,进清车位的罐车先由卸油口放空,自然通风24h以上,通入蒸汽的时间大约需要8h,有的时间甚至会更长。接着,将污水引出,然后自然冷却4~8h,再有操作工人进人罐车内,对不洁净的地方进行简单的人工清洗,使之达到合格标准。

蒸汽蒸煮清洗罐车特点:

1.蒸车尾气异昧大

根据工艺要求,槽罐车内的附着物料在打水冲洗后,必须使用高温蒸汽蒸煮,将残余物料的化学成分蒸发到大气中,致使蒸车尾气的异味相当大

2.洗罐效率低

清洗一台苯罐车一般在10h以上,而检修洗一台粘油罐车更是需要48h以上。

3.洗罐成本高、能耗高

清洗一台罐车消耗低压蒸汽5~8t。

4.质量无法保证

人工清洗质量不高、不稳定、时常有返工现象,并且劳动强度大、污染环境严重、对身体有伤害。

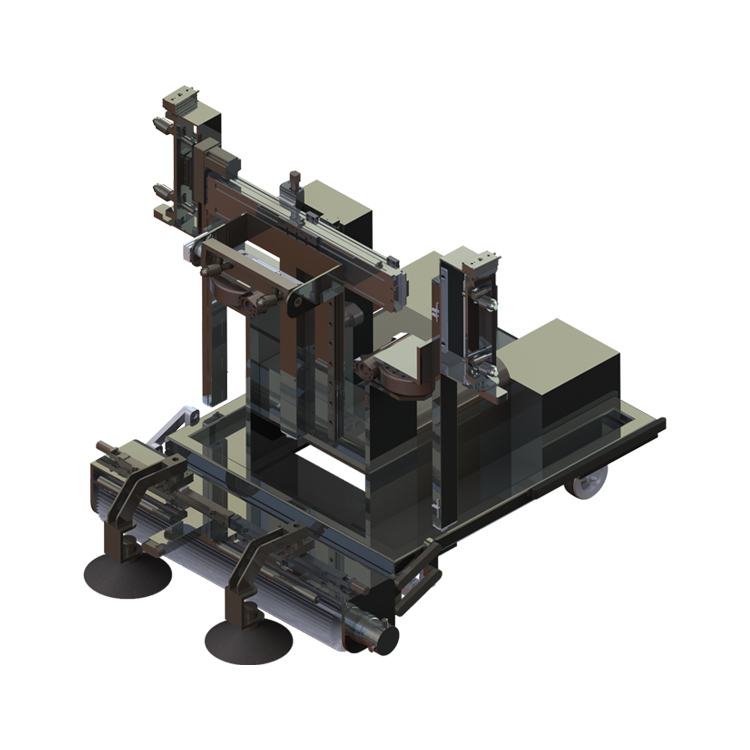

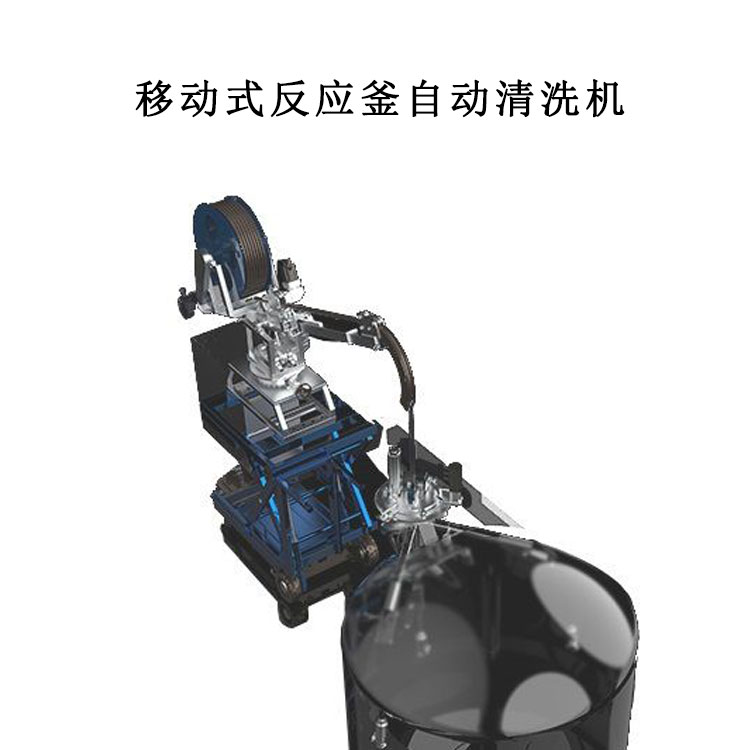

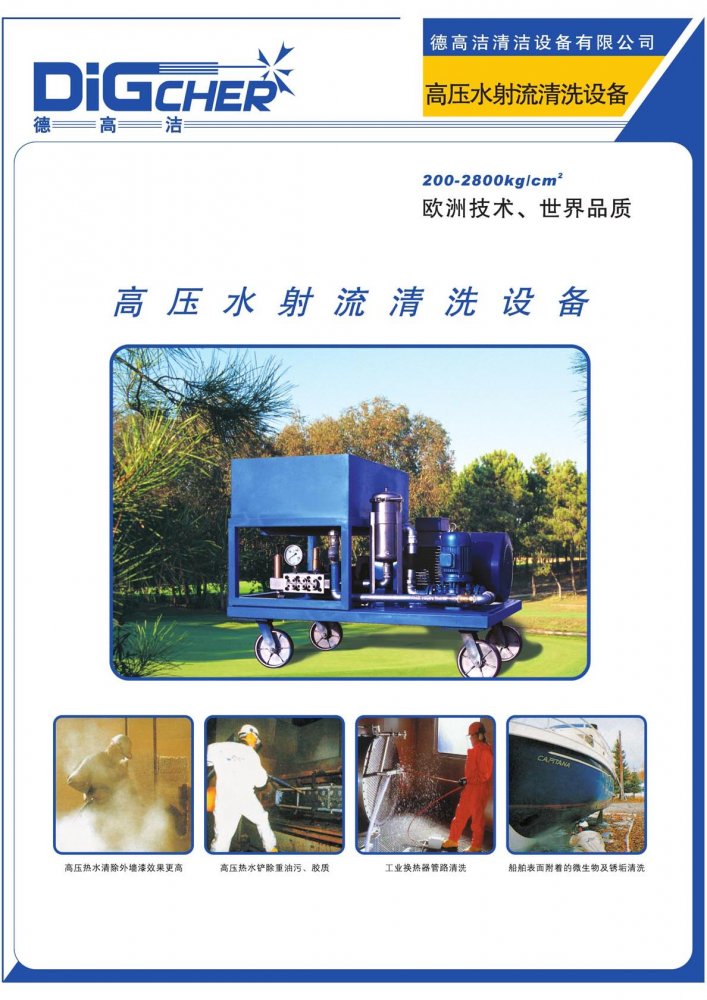

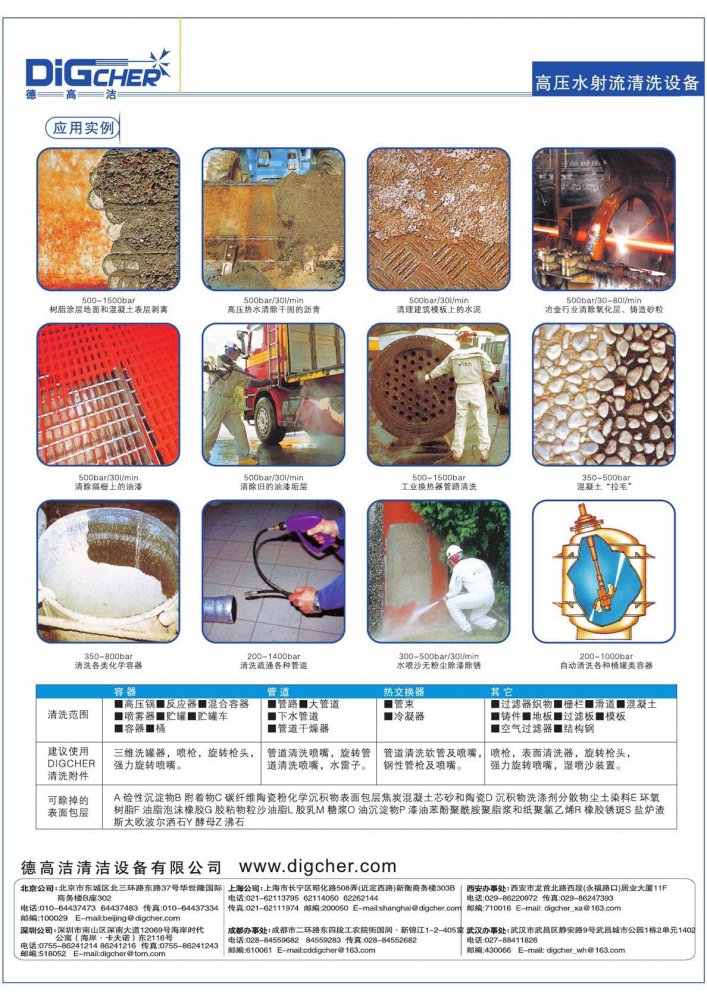

二、高压水自动清洗

3499cc拉斯维加斯入口铁路罐车自动化清洗系统主要是由高压水清洗系统、污水处理系统、烘干系统及吊装定位系统等组成,其中高压水罐车清洗系统由高压清洗机、三维洗罐器及进给机构、牵引装置、控制操作系统等组成,利用高压清洗机产生的高压水射流对油罐内壁冲刷达到清洗目的。所有工序包括:抽残液→清洗→风干→污水抽排→检测工序均无需人工下罐,降低人工劳动强度。

3499cc拉斯维加斯入口高压水自动洗罐技术特点:

1、密闭式高压水清洗、大幅度减少了对大气的污染,消除了噪音大的问题;

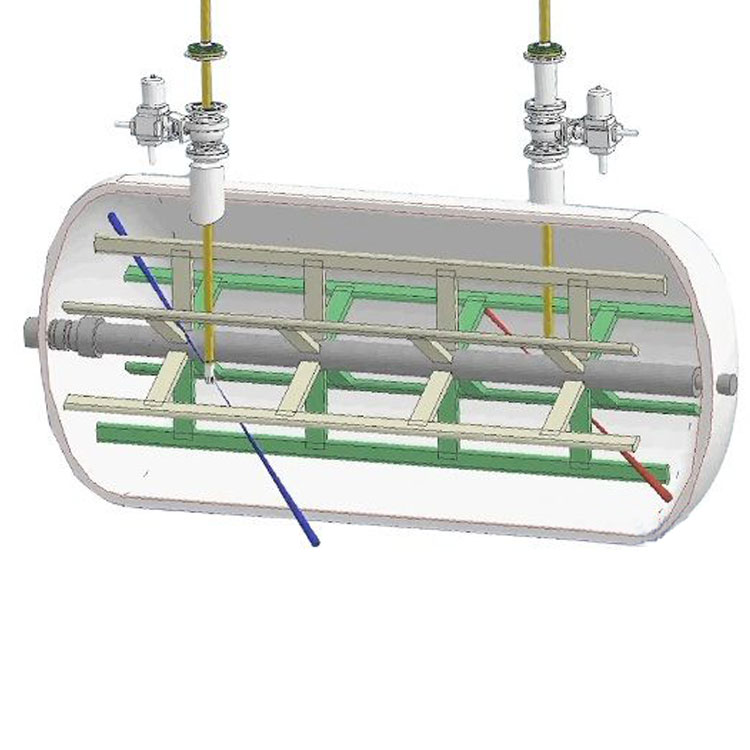

2、清洗质量高,采用超高压3D三维容器清洗器,可以实现封闭容器的全方位扫描清洗,运行多个周期后,罐内清洗没有死角。

3、清洗后的污水还可进行回收处理,周围环境得到改善。

4、洗罐效率高,高压水清洗罐车普通清洗一台车需要40min,特别清洗的罐车可能需要60~70min,

5、清洗质量高,系统配以“升降开合”机构与三维清洗器集合,近距离完成罐内高压清洗,罐内疏松锈蚀全部可以清理掉,紧密层的锈蚀也可以清理掉96%以上,清洗后的罐至少5~10天不返锈。

综上,对于油罐车的清洗,传统的高温蒸罐人工清洗存在高能耗、高成本、环境污染大、对操作工人职业毒害程度大等缺点,不符合国家相关产业政策、清洁生产和以人为本理念,在罐车清方面采用高压水自动化清洗技术,可有效提高罐车清洗效率、质量、安全、环保问题,两种方式优劣对比明显,未来高压水射流自动清洗铁路罐车的方式发展空间广阔。

新发布

欢迎光临北京3499cc拉斯维加斯入口清洁设备有限公司!!